Recycling of Rejects.

Hersteller können mehr herausholen aus porösem Silizium

DECKER-Anlagenbau – ein Spezialist für nasschemische Verfahren – hat eine Anlage zur Silizium-Reinigung auf den Markt gebracht, mit der sich auch schwierig zu reinigendes, poröses Silizium behandeln lässt. Das gereinigte Silizium eignet sich anschließend zur Produktion von hochleistungsfähigen Solarzellen und kann entsprechend ertragreicher vermarktet werden.

Die Solarbranche muss derzeit, trotz guter Langfrist-Prognosen, eine Niedrigpreis-Phase überbrücken. Entsprechend hart wird kalkuliert. Unternehmen investieren darum intensiv in die Entwicklung effizienter Verfahren für alle Schritte der Prozesskette. Für die Silizium-Hersteller bietet die Aufwertung von verunreinigtem Silizium zu hochwertigem Solar-Silizium eine Möglichkeit, Erträge zu steigern.

Silizium mit geringerem Reinheitsgrad entsteht bei der Herstellung von hochreinem Silizium in den Randbereichen des Kristalls. Hier kommt es während des Kristallwachstums an den Randbereichen zu Dendritenbildung, einer unerwünschten Störung der Kristall-Struktur und ggf. Ablagerung von Metallen, Kohlenstoffen oder anderen Substanzen an dieser zerklüfteten Oberfläche. Dies sind unerwünschte Strukturen, die sowohl bei im Fluidized Bed Reactor FBR, als auch im Siemens-Verfahren entstehen können. Beimengungen von Metallen führen bekanntermaßen zu einer geringeren Minoritätsträger-Lebensdauer, was den Wirkungsgrad des Solar-Siliziums herabsetzt. Weitere Ursachen für die Verunreinigung von Silizium auf der Oberfläche sowie dicht darunter sind die schnelle Diffusion von Metallatomen wie Nickel oder Kupfer in das Silizium bei Raumtemperatur sowie Verunreinigung durch Transport, Zerkleinerung, Lagerung und Verpackung.

Solchermaßen kontaminiertes Material erzielt wegen der niedrigeren Qualität geringere Preise. Hochreines Silizium hat einen Reinheitsgrad bezogen auf den Metallgehalt von 10 ppb(w) und Ladungsträger-Lebensdauern von 10.000 Nanosekunden. Die Ansprüche an PV-Silizium sind niedriger, steigen aber kontinuierlich.

Durch eine entsprechende Reinigung lässt sich verunreinigtes Material aufwerten. Ein höherer Reinheitsgrad wirkt sich zum Beispiel auch förderlich auf die Leistung der CZ-Puller aus. Die Reinigung von porösen Silizium-Brocken (Chunks) ist aber wegen der komplizierten popcorn-ähnlichen Oberfläche des Materials eine komplexe Aufgabe. Das Material weist Risse, Spalten und Sprünge auf, hat damit eine sehr große Oberfläche, die schwer mit Reinigungsmedien zu erreichen ist. Ebenso anspruchsvoll ist das Spülen und Trocknen von Materialien mit solchen zerfurchten Oberflächen.

Ziel: Hoher Durchsatz bei niedrigen Kosten

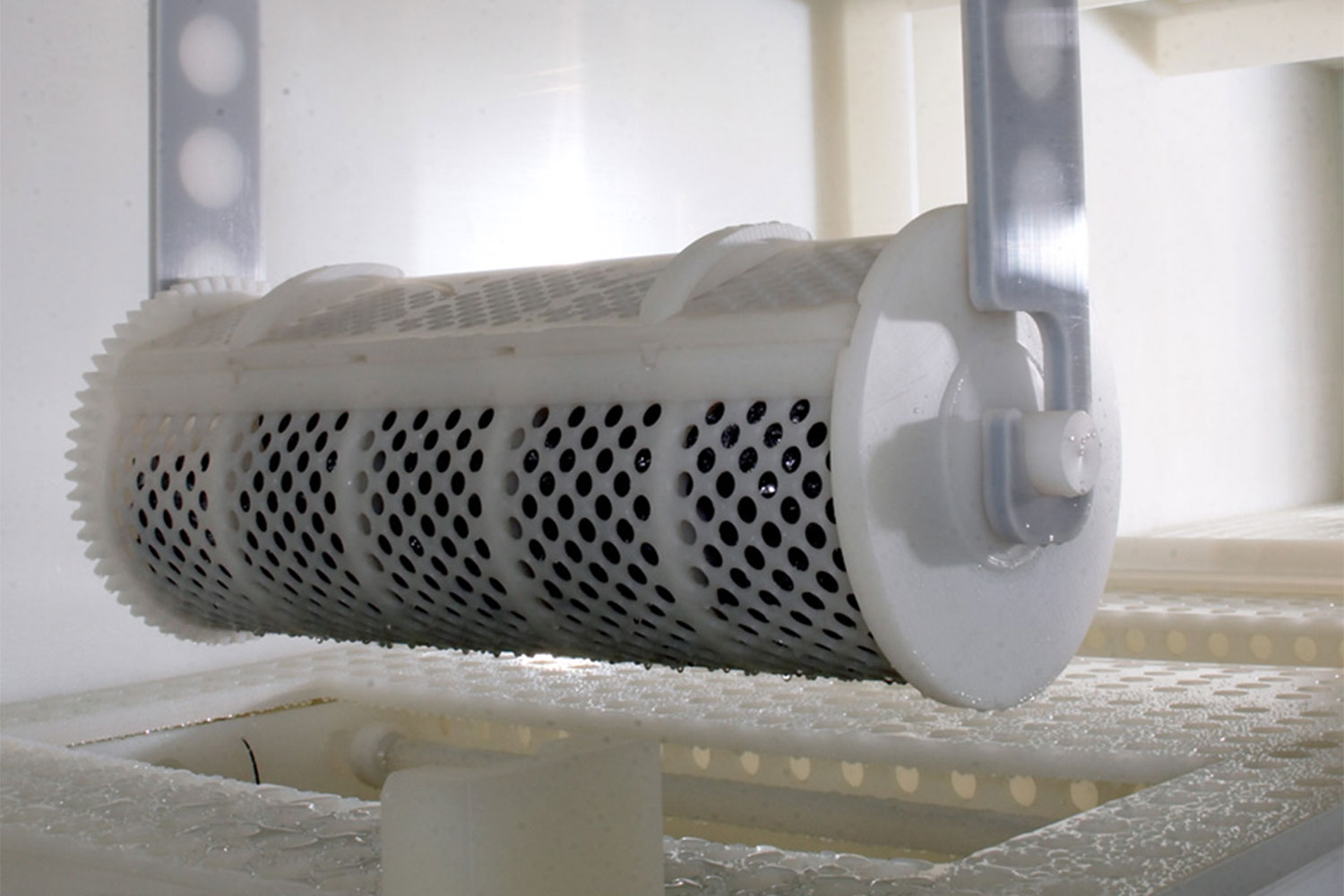

Zur Silizium-Reinigung eignen sich nasschemische Verfahren sowohl mit basischen als auch sauren Reinigungsmedien oder kombinierte Verfahren. Das zu reinigende Material wird dabei portioniert, horizontal und vertikal in rotierenden Körben oder Trommeln bewegt.

Gefordert ist ein vollautomatischer Prozess für das Silizium während es das nasschemische Reinigungsverfahren durchläuft. Aber wie wird sichergestellt, dass auch die Spalten und Risse wie erforderlich gereinigt und gespült werden? Wie kann ein Trocknungsprozess aussehen, der gleichzeitig einen hohen Materialdurchsatz erlaubt und dies zu wettbewerbsfähigen Kosten?

Schnelle Reinigung von porösem Silizium bis in den ppbw-Bereich

DECKER löst die dargestellten Fragen mit der Verlegung des Reinigungsvorgangs auf ein Fließband. Die Silizium-Brocken werden dazu granuliert, um auf diese Weise Zugang zu den in Rissen und Spalten verborgenen Oberflächen zu ermöglichen. Das jeweilige Medium wird mittels Vakuum durch ein abgegrenztes Feld auf dem Band, auf dem das Silizium liegt, gesaugt. Damit löst das Verfahren systemimmanente Qualitäts- und Effizienz-Probleme des klassischen Verfahrens, da Ätzvorgänge im Inneren von Körben länger dauern und unpräziser sind, als an deren ausgebreiteten Oberflächen. Die Kosten für Bandfilter hängen von verschiedenen Parametern ab — Amortisationszeiten von rund einem Jahr sind unter bestimmten Randbedingungen realisierbar.

Dies ist unter verschiedenen Aspekten bahnbrechend. Die Bandfilter-Variante wirkt sich positiv auf viele Prozessparameter aus: Sie spart Kosten und Zeit. Einsparungen an Energie und Chemikalien wirken sich schonend auf die Umwelt aus. Wichtigster Fortschritt ist jedoch, dass durch die Technologie die Nutzung im großtechnischen Maßstab erschlossen wurde. Im vergangenen Jahr wurde das Verfahren auf der Intersolar mit dem Innovations Award ausgezeichnet. Das gereinigte Silizium hat einen Reinheitsgrad von 6N und besser, je nach Bulk-Qualität.

Die Optimierung von Anlagen zur Steigerung der Produktion bei gleichzeitiger Reduktion der Kosten ist von großer Bedeutung für die Zukunft der Solarunternehmen. Das Silizium-Granulat-Ätzsystem mit Bandfilter ermöglicht den Herstellern nun die schnelle und kostengünstige Aufwertung von porösem verunreinigtem Silizium.